Por Evaristo Cos

Se me ha solicitado por Javier Cavada, nuevo propietario de Navalips, perdón JCNavalips, unas líneas como recordatorio de la historia de la factoría, con el fin de conmemorar el 50 aniversario de la presencia de nuestra empresa en Santander.

Para mí es muy bonito recordar, he disfrutado mucho haciéndolo, ya que me ha servido para rememorar personas y situaciones, todo lo que buenamente mi memoria conserva.

Como ya ha pasado tanto tiempo de casi todo, he recurrido a algunos compañeros y amigos, por supuesto, que me han ayudado con datos y fechas que en algunos casos se me podían trasnochar. A todos ellos gracias por su ayuda y sus correcciones, sin las cuales no habría podido hacerlo.

Como si de un cuento se tratara me gustaría empezar la reseña de toda una vida, así se puede considerar un periodo de cincuenta años, con una expresión clásica; ERASE UNA VEZ una empresa que nace de la necesidad de una multinacional con base en Holanda LIPS BV, propiedad de un multimillonario de esa misma nacionalidad llamado Maximilian Lips, que en ese momento es la principal fabricante de hélices y todos sus elementos en el mundo y de su necesidad de seguir expandiendo su negocio por todo el orbe y, muy especialmente, en España, punto estratégico, en ese momento, del sector naval a nivel europeo.

Esa necesidad coincide en el tiempo con un momento en que el sector naval en España atraviesa una gran efervescencia, con infinidad de astilleros a lo largo de todo el litoral español, muchos de ellos propiedad del estado y que, al igual que otras muchas de otros sectores estratégicos para el país, se aglutinan en una empresa estatal denominada INI, Instituto Nacional de Industria.

De ello surge NAVALIPS S.A. en el año 1.964, con una primera factoría en la Zona Franca de CADIZ, capitalizada al 50% entre Lips BV y el INI, consistiendo su objeto social en la fabricación y reparación de toda clase de hélices para barcos, partes y accesorios de las mismas.

Esta labor se desarrolló durante años con un enorme éxito que implicó distintas ampliaciones, tanto de instalaciones como de personal, llegando en su mejor momento a disponer de una plantilla de más de 150 personas.

Posteriormente, el 1 de diciembre de 1969, dentro del INI, se constituyó Astilleros Españoles S.A. (AESA) como fruto de la fusión de las mayores empresas nacionales de construcción naval.

- Empresas Constituyentes de A.E.S.A. en su fundación:

- Astilleros de Cádiz S.A.: (Formado por Factoría Cádiz, Factoría Sevilla y Factoría Manises Valencia)

- Sociedad Española de Construcción Naval: (Formado por Factoría Sestao-Bilbao, Factoría Matagorda-Puerto Real y Factoría Reinosa-Santander)

- Compañía de Esukalduna: (Formado por Factoría Olaveaga-Vizcaya, Factoría Asua-Vizcaya y Factoría Villaverde-Madrid).

Esta nueva empresa se convirtió en propietaria del 50% de las acciones de Navalips S.A.

En un momento determinado, durante el año 1.972, se planteó, por los propietarios, la necesidad de buscar una ubicación que resultara idónea para instalar otra factoría en el norte de España que, en ese momento, tenía una enorme cantidad de astilleros, grandes y pequeños, a lo largo de toda la costa, desde Vigo hasta Fuenterrabía.

Esta planta estaría dirigida a cubrir un nicho de mercado de hélices que en ese momento Cádiz no podía abarcar, ya que su capacidad de fabricación estaba dirigida, principalmente, a hélices de gran tonelaje, allí se llegó a fabricar la hélice del portaaeronaves PRINCIPE DE ASTURIAS de un peso de más de 60 toneladas, y, debido a esto, se encontraba sobrepasada por el tamaño de las piezas y el volumen de pedidos que no podía atender.

Para ello, los accionistas requieren de D. Santiago Neira, director de la Factoría de Cádiz, la selección, entre el personal, de la persona adecuada para llevar a cabo este encargo, consistente en la elección del lugar idóneo, la construcción de una nueva planta y, posteriormente, completar una plantilla suficiente para iniciar la actividad y así poder ampliar el nicho de productos fabricados por ambas Factorías.

Esta elección recae en un joven químico de San Fernando de apenas 30 años, recién casado y con tres hijos pequeños, que estaba trabajando en la empresa desde 1.968, Guillermo Roca Suárez, hijo de marino militar, circunstancia esta que, en el futuro, resultó muy determinante por los contactos que esta circunstancia conllevaba y que ayudó a conseguir importantes contratos con la Armada.

En noviembre de 1972 se traslada a Santander con instrucciones de buscar una ubicación adecuada en la capital o sus alrededores y para ello se instala en la factoría de Astilleros de Santander, S.A., situada enfrente mismo de la ubicación final de NAVALIPS S.A. al otro lado de la ría que separa los municipios de Astillero y Camargo.

En principio, fija su residencia en Astillero y comienza su labor viajando por todo el norte de España presentándose e informando de las intenciones de la empresa a todos aquellos que, en un futuro no muy lejano, iban a ser nuestros principales clientes y, en muchos casos grandes amigos, durante muchísimos años.

Entretanto, trabaja en la ubicación de la nueva planta que, según él mismo afirmó siempre, tuvo muy claro, desde el primer momento que vio los terrenos, que esa era la ubicación ideal, a pesar de que, en aquella época, era una zona muy poco utilizada y, durante muchísimos años, toda la zona había estado cubierta de eucaliptos y no se le había dado la menor utilidad.

No obstante, él valoró las posibilidades de la zona, al lado de la única vía de comunicación que en aquel momento existía, la carretera Santander - Bilbao, que se encontraba apenas a 100 metros del terreno elegido, a escasos 8 Km. de Santander.

Se presentó el proyecto a los accionistas y estos aprobaron la compra de los terrenos, a través de una concesión de Costas de los mismos a perpetuidad y, una vez efectuada su correspondiente escrituración, de inmediato se empezó a trabajar en el proyecto, permisos y construcción de la primera nave.

Durante todo este tiempo, instalado en Astilleros de Santander S.A. y utilizando personal del propio Astillero, muy especialmente a Manuel Sánchez Souto, posteriormente jefe de reparaciones de Navalips S.A. hasta su jubilación y bautizado con el sobrenombre de “Maravillas”, dada su habilidad para moverse por los astilleros en que se trabajaba, resolviendo, nadie sabe cómo, cualquier inconveniente que se presentara, se llevaban a cabo reparaciones de hélices que permitían, aparte de obtener un beneficio que ayudara a la empresa a mantener una actividad y poder cubrir gastos, darse a conocer en todo el norte de España, informando del próximo inicio de la actividad de fabricación de hélices y consiguiendo importantes contactos que fueron determinantes en el futuro inmediato.

Al mismo tiempo, una vez el proceso de construcción de la Factoría iba tomando cuerpo, se procedió a lo que, en el futuro, resultó más determinante, la elección de las personas que iban a desarrollar su trabajo en la empresa, en principio se pensó en una plantilla de 15-16 personas, donde, según su opinión, no sólo se trataba de buscar trabajadores con la máxima cualificación posible, que así era, sino que además fueran contaran con unos valores personales que no ofrecieran ninguna duda. El tiempo, sabio siempre, demostró que no se equivocó en la elección, ya que la mayoría de ellos permanecieron en la empresa hasta su jubilación.

Inicialmente se sondeó a profesionales que hubieran trabajado en el sector. En Maliaño existía una fundición de hélices, PRONASA, de donde provinieron varios de los primeros trabajadores seleccionados y así a lo largo de los siguientes cuatro años, se fueron incorporando jóvenes trabajadores, pero todos ellos con experiencia, hasta completar la plantilla que, posteriormente, hasta su jubilación o fuerza mayor que lo impidiera, formaron la base de lo que hoy es Navalips.

Me permito hacer un inciso en la historia que nos sitúe en el tiempo, para dedicar un especial y agradecido recuerdo a los que primero accedieron a la plantilla, afortunadamente todavía dos de ellos siguen con nosotros, Huidobro y Bustamante, y en la incorporación paulatina de sus primeros compañeros, de los que también hay que lamentar algunas bajas, a todos ellos, pero muy especialmente a los que no están, MUCHAS GRACIAS por todos los momentos compartidos, los buenos y los malos, que nos han permitido adquirir un vínculo que cada vez que nos hemos encontrado en cualquier lugar, como “veteranos” que somos, recordar con cariño las anécdotas del “abuelo porretas” y en el caso de Huidobro por repasar estas notas y corregir lo que, por antigüedad, vivió y no sólo oyó, como es mi caso, de esos primeros años.

En este punto retomamos la historia. Se envío a Cádiz a David Coca y a los moldeadores, que permanecieron durante un periodo de tiempo que, por lo responsables de la empresa, se consideró necesario para su adaptación y perfecto conocimiento de los sistemas y procedimientos que se utilizaban en aquella factoría y que eran los mismos que se querían implantar en Santander.

Durante todo ese tiempo, se fueron realizando los trabajos de construcción de la nave y llevada a cabo la instalación y puesta en marcha de todas las instalaciones y permisos, hasta que el 23 de junio de 1975 se llevó a cabo la inauguración y bendición de la factoría. Se dio la curiosa circunstancia que el sacerdote al que le correspondía cubrir este evento, D. José María, titular de la iglesia de San Juan Bautista del alto de Maliaño, se negó a realizarlo, alegando que “el no bendecía piedras”, lo cual obligó a tener que solicitar al sacerdote de Astillero D. Francisco Martínez si podía llevar a cabo el acto, a lo cual, según era su costumbre, se avino amablemente y así se pudo realizar.

A la primera fundición como invitados asistieron el presidente de la compañía que en aquel momento era D. Rafael Cardín y su señora, D. Jesús Marcaida de AESA y D. Ramón Becerra, director de producción de Navalips Cádiz.

Las primeras hélices fundidas ST-1 y 2, iban destinadas a Astilleros Balenciaga.

Según cuentan los presentes, las tres primeras hélices que se fundieron fueron rechazadas por problemas con los moldes que, en el afán de evitarlo, se intentaron reforzar bajando a la ría a extraer piedras de grandes dimensiones para colocarlas encima; evidentemente, sin éxito.

En ese periodo inicial, concretamente entre febrero de 1.975 y junio de 1.977, se llegaron a fabricar las hélices de mayor tamaño entregadas en nuestra factoría, todas ellas bajo pedido del astillero Tomás Ruiz de Velasco de Bilbao. Concretamente 2 hélices con las referencias ST-137-138 con destino a la C-139 con un peso de 7.140 y 7.705 Kg. y 4 hélices con las referencias ST-267-268-505-506, con destino a las C-140 y 145 las cuales llegaron a alcanzar un peso de entre 9.222 y 9.510 Kg,, esta última, concretamente, la pieza más grande entregada en la factoría hasta el día de la fecha. Estas hélices debido a la escasa capacidad de nuestros hornos el horno 1, 10 toneladas, y, el horno 2, 5 toneladas, fue necesario fundirlas en AESA.

Durante los siguientes años, la actividad de fabricación y reparación de hélices monobloques de hasta 10.000 Kgs. se fue incrementando progresivamente, al principio bajo la tutela y férreo control desde la factoría de Cádiz, con una enorme desconfianza hacia nosotros, que nos transmitían cada vez que se proponía un cambio en los sistemas de producción. Cualquier inversión, por pequeña que fuera, se consideraba inapropiada y hacía falta trasladarse a Cádiz para convencerlos y, a regañadientes, conseguir que se aprobara.

Posteriormente, ya liberados de esa agobiante sensación, se pudieron llevar a cabo cambios significativos en los sistemas, p.e. sustituir el moldeo por puntos, pasando a utilizar modelos de madera, que desde Cádiz se consideraba un gasto innecesario, sin que en ningún momento la producción de la factoría dejara de crecer, al mismo tiempo que nuestro prestigio en el sector, por la calidad de los productos y nuestros acabados.

Durante todos estos años los medios de comunicación de que se disponía no eran otros que los teléfonos fijos y el teletipo y la totalidad del trabajo administrativo se realizaban a mano, máquina de escribir y calculadoras. Hablamos de contabilidad, nóminas, ofertas, presupuestos, cobros pagos, etc., lo cual requería de una presencia constante en la planta.

Por ello, en el año 1.982, se afrontó la informatización del sistema administrativo a través de la empresa alemana Nixdorf. Aquello fue una odisea, en esos años iníciales de la informática todo iba a una velocidad tremenda que requirió incluso el traslado de Huidobro y de quien esto escribe a dar cursos de formación a Madrid y Bilbao, donde permanecimos 15 días, y en los que, quienes nos formaban, no conocían los equipos que habíamos comprado y, por tanto, no podían explicarnos cómo funcionaban, dándonos, únicamente, nociones básicas de informática.

Eran unos equipos enormes para los que tuvimos que habilitar una habitación específica forrada de corcho, con extintores y con una tarima de 3 x 3 metros para ubicar en ella la unidad central que, inicialmente, contaba con 16 muelles que la sustentaban para evitar vibraciones al equipo y que tuvimos que dejarla en una tarima de 1 x 1 metros y 4 muelles, dado que cuando teníamos que insertar o quitar el disco, al subirnos a la tarima, pegaba unos botes que podía salir volando.

Por esas fechas también recibimos el primer fax, que cuando llegó nos le trajo un mensajero desde AESA sin decirnos nada y no sabíamos ni que era ni cómo funcionaba, lo que nos obligó a llamar a Astilleros de Santander, empresa también del grupo, a quienes les había pasado lo mismo y entre todos lo pusimos en marcha, intercambiando llamadas del uno al otro.

Otro gran hito de la época inicial fue, a raíz de un viaje de Guillermo Roca a Cuba, en un momento en que el embargo americano era feroz, en el que se firmó un contrato con el Gobierno cubano, para la fabricación de un número ingente de hélices de pequeño tamaño.

Estas hélices eran de varios diámetros diferentes, de las que se hacían envíos periódicos, por ejemplo 10 hélices de 1.200 mm. y 10 hélices de 1.300 mm., todas iguales, pagaderas a través de cartas de crédito irrevocables, que, en ese momento, era la única forma de hacer negocios con Cuba y cobrar.

Entonces, decíamos que se habían hecho el doble de hélices que barcos había en la isla. Tal es así que, muchos años después, nos ofrecieron chatarra de hélices desde Cuba y solicité que me enviaran las fotografías para verificar sobre que estábamos hablando y cuál fue nuestra sorpresa cuando llegan las fotos y vemos los embalajes con nuestras hélices dentro sin abrir, tiradas en una playa y cubiertas de arena.

Posteriormente durante los años 90 se volvió a trabajar con Cuba, esta vez, a través de Astilleros de Santander S.A., dónde durante años entraban los barcos cubanos para su mantenimiento y nosotros intentábamos reparar las hélices chinas que llevaban instaladas años, de una calidad paupérrima, sin ningún mantenimiento, y que, cuando les acercabas el soplete para hacerles un cambio de paso empezaban a salirle grietas y, en la mayoría de los casos, tener que decirles que no tenían reparación.

Esto implicó que les hicimos alguna nueva para ellos, negociando con los inspectores que el gobierno cubano enviaba por todo el mundo para verificar la ejecución de los trabajos que los barcos debían realizar y todo lo referente a lo que requerían para su mantenimiento. Estas hélices, se cobraban, a precios sin discusión, a través de empresas españolas con las que ellos hacían negocios y eran los que nos pagaban a nosotros.

Todo esto realizado en una única nave de 60 x 15 metros en la que había que desarrollar los distintos trabajos de cada una de las secciones, con dos grúas, una GH de 5 toneladas y una DEMAG de 15 toneladas, lo que conllevaba, continuamente, tiempos de espera imposibles de evitar.

De aquella época existen una cantidad enorme de anécdotas y situaciones que, vistas desde el día de hoy pueden resultar curiosas e incluso simpáticas, pero que en, aquellos momentos, ocasionaban una tremenda preocupación hasta que se solucionaban.

Como aquella tarde que, sobre las 17,00 horas, suena el teléfono y se oye una voz que clama:

¡Oiga! Soy Balayos de Muros, vamos a ver, no sé que habrán hecho Uds. pero tengo a la mitad de las autoridades en el agua y el resto en el muelle tirados por el suelo. Cuando hemos ido a botar el barco hemos metido la marcha avante y el barco se ha ido hacia atrás y ha derrumbado el templete que habíamos instalado para las autoridades e invitados.

Inmediatamente contacté con David que se personó al instante en la fábrica para ver que había podido suceder. En primera instancia se llegó a pensar en un modelo fabricado con el giro al revés. El disgusto no nos le quitó nadie, si bien al final el error estuvo, según con quien hablaras, en el ingeniero naval, según el armador al diseñar el proyecto, y, según él ingeniero, culpa del armador por no facilitarle toda la información debida en relación a la reductora.

En aquellos años se contaba con una importante cartera de fieles clientes. Astilleros, armadores y fabricantes de motores ubicados principalmente en Vizcaya, Guipuzcoa, Asturias y Galicia. (Ver anexo 1)

A partir de mediados de los años 80, con la decadencia de las hélices monobloques, sobre todo en los grandes buques, se hace necesaria la readaptación de nuestros sistemas de producción, debido, principalmente, a la cada vez más importante implantación de las hélices de paso variable, otro mundo en relación con lo que venía siendo la tradición y la historia de los equipos propulsores hasta la fecha.

En esas mismas fechas, a través de gestiones realizadas por Guillermo Roca, se alcanza un acuerdo de colaboración con Astilleros Canarios S.A. (ASTICAN), actual propietario de Astilleros de Santander, para la instalación de un centro de reparaciones dentro de las instalaciones del Astillero, a efectos de facilitar un servicio de reparaciones que, a ellos, les sirviera como un reclamo más a la hora de ofrecer sus servicios y a nosotros nos facilitara una facturación constante y unos contactos en la zona de los que carecíamos en ese momento.

A tal fin se seleccionó una persona de confianza de Guillermo en la factoría de Cádiz, Luis Carlier Sillero.

Se eligió a un grupo de personas de la plantilla de Asticán, a los que se formó en Santander y que, a lo largo de muchos años, conformaron el equipo de reparaciones de Navalips Canarias con unos resultados excelentes tanto a nivel profesional como económico. Posteriormente tras la enfermedad y posterior fallecimiento de Luis, se contrató para sustituirlo a Juan Carlos Roca, quien, durante algunos años, fue el encargado del centro de reparaciones en Canarias.

En ese momento desde uno de nuestros accionistas LIPS BV se nos solicita el colaborar con ellos en la fabricación de palas de H.P.C., esporádicamente ya se habían fabricado algunas, para lo que se requiere la presencia de nuestro equipo directivo en Holanda para tratar de coordinar lo que quieren y como desean que se hagan las cosas.

Esto obligó a grandes cambios del sistema productivo que David Coca no dudó en afrontar, inventando sistemas con cajas de moldeo, a las que fue incorporando distintos sistemas de volteo, la sustitución del moldeo con cemento por la utilización de silicatos, etc. Todos estos cambios no sólo suponían adaptarse a lo que LIPS BV pedía, sino una importante evolución de la planta, que implicaba una reducción muy importante en los tiempos de moldeo, que permitía agilizar enormemente la fundición de las piezas, al mismo tiempo que se generaba un ahorro de energía descomunal al no tener que utilizar los secadores eléctricos de los moldes, los

cuales tenían que estar conectados días enteros con un consumo desmedido de energía y los consiguientes retrasos en la fundición.

A esto había que añadir que los estándares de calidad que, hasta ese momento, se basaban en hélices fabricadas en Clase II y, en algunas ocasiones, excepcionalmente, en Clase I, pasaban a ser siempre Clase I y, en algunas ocasiones, ya se exigía Clase S.

Todo esto no fue fácil ni barato, ya que se registraban continuos problemas, moldes que se hundían, poros que aparecían desmesuradamente en las piezas, lo que ocasionaba continuos rechazos y, por consiguiente, costes significativos no previstos que había que afrontar y explicar a los accionistas. Afortunadamente, Guillermo Roca siempre confió en Coca y sabía que, más temprano que tarde, con la capacidad de David y la ayuda inestimable del personal de la sección de moldeo y la colaboración de José María Cossio, responsable de calidad recientemente incorporado, se iba a conseguir.

Y así fue el inicio de una bonita etapa con muchísimo trabajo, con constantes mejoras en los sistemas productivos que, únicamente, en el año 1.993 se vio paralizado por la tremenda crisis que atravesó nuestro país y que conllevó, incluso, el vernos obligados a suscribir, previo acuerdos con el personal, de varios periodos de regulación de empleo, en los que siempre, desde la empresa, se veló por que se fuera justos con todos y cada uno de los empleados, ajustando los tiempos de regulación a lo mínimo posible y de la manera más proporcional posible, en función de lo que los trabajos requerían, facilitándoles todos los trámites con las oficinas de empleo y pago del desempleo que fueron realizados siempre por la empresa.

A pesar de todo, ese año tampoco la empresa sufrió pérdidas, pese a que la producción fue escasísima, apenas 65 Tns.. Aparte de las reparaciones, que fueron importantes y que supusieron un porcentaje significativo de la facturación, se tuvo la suerte de que, ese año, desde el Ministerio de Defensa se nos requirió, inicialmente, para la reparación de cuatro palas de hélice de una fragata fabricadas en EE.UU. y de una complejidad técnica que no habíamos visto nunca.

Tal es así, que por parte de la JAL, en el momento de la entrega de esos planos, nos obligó a firmar un documento por el que nos hacían responsables de la conservación y depósito de los mismos y de cualquier filtración de los datos técnicos que contenían. Estos planos han estado depositados en Navalips desde entonces y, supongo, seguirán conservándose.

Estas palas presentaban unos destrozos importantes y debido a la complejidad de las mismas, una vez visto el alcance de los daños y ante la imposibilidad de reparar alguna de ellas, se nos cursó un pedido de seis palas nuevas, que, sumado al contrato de la reparación de las que sufrían grandes daños pero eran reparables, supuso un importe de facturación elevadísimo que, a la larga, salvarían el año.

Todavía se recuerda por parte del personal que en esos momentos estaban en plantilla, de los canales en los bordes de las palas, las pletinas que los tapaban y que, posteriormente, se tenían que taladrar para que saliera el agua a presión que se introducía y que requería una salida muy uniforme, ya que, según nos explicaron los capitanes de navío y almirantes que, en repetidas ocasiones, vinieron para las oportunas e intensas inspecciones, esto era imprescindible ya que facilitaba el evitar ser detectados por los submarinos.

Todo esto, en el futuro, supuso que, cuando el gobierno español solicitó ofertas para la propulsión de las fragatas F-100 que, con destino a la Armada Española, se estaban fabricando en la Empresa Nacional Bazán en Ferrol, Navalips tuviera una posición de privilegio en la puja, al gestionar la oferta de Lips BV presentada a través nuestro, ya que, aparte de la oferta económica, una de las exigencias de la Armada fue que, nuestra empresa debía ser quien fabricara todas las palas de esas fragatas, lo que obligaba a Lips BV a subcontratarnos la fabricación.

La consecución de este contrato, gestionado por Guillermo Roca, en un entorno que él dominaba como nadie, ya que de ahí provenía, como al inicio se indicó, y que finalmente fue firmado con Lips BV, implicó para nosotros un doble beneficio, primero como gestores de la negociación se recibió una importante comisión de Lips BV y segundo, durante los siguientes años, fabricamos 50 palas de la máxima calidad y exigencia técnica que significaron la consolidación de Navalips como el fabricante técnicamente más importante del sector.

A partir de este momento, se empezó a estudiar la necesidad de actualizar la factoría, especialmente en cuanto a la ampliación y modernización de las instalaciones y sus sistemas de producción, muy especialmente el tema de los hornos. Hay que pensar que desde la inauguración de la fábrica se venía trabajando con los hornos de gasoil que se surtían de un depósito de 5.000 litros, que, cada poco tiempo, debía ser rellenado.

Esto no nos permitía una fundición de la calidad exigida por el tipo de producto que estábamos fabricando y nos limitaba enormemente la producción por la capacidad y la frecuencia de fundición y por los tiempos de espera que el mantenimiento de los hornos de que disponíamos requería.

A tal fin, Guillermo Roca, conocedor de que en Bazán de Cádiz existían unos hornos eléctricos retirados hacía años, pero que para nosotros podían ser interesantes, contacto con ellos para valorar la posibilidad de su adquisición.

Una vez que desde Bazán se abrió la puerta a esta operación, se trasladaron Guillermo Roca y Narciso Trueba hasta Cádiz para que, por parte de este último, se pudiera analizar el estado de la instalación y todos los elementos que la componían, tres hornos de 10, 5 y 3 toneladas, sus transformadores y el resto de elementos necesarios para su funcionamiento, así como la posible adaptación de los mismos en la ampliación que, en ese momento, ya se estaba llevando a cabo en la factoría.

Finalmente se cerró la adquisición de los hornos y todo el sistema eléctrico que les acompañaba por un montante irrisorio, 2.000.000,00 de pesetas, el equivalente en la actualidad 12.000,00€ y el coste del transporte hasta Maliaño.

A partir de ese momento, 1995, y durante los siguientes años, se llevó a cabo la construcción de la nueva nave, 1996, y la instalación en la misma de los hornos adquiridos a Bazán hasta su puesta en marcha en enero de 1997, así como posteriormente la ampliación de la nave antigua, ahora nave de moldeo, hasta los límites con Flejes Especiales, mediante un acuerdo con ellos para el aprovechamiento al máximo del terreno.

En este punto no quiero dejar pasar, porque así creo que es de justicia, la importancia que en todo lo referente a la nueva instalación de los hornos y su puesta en funcionamiento tuvo una persona con una capacidad y unos conocimientos enormes, que, hasta el momento de su

jubilación en el año 2007, fue el responsable del mantenimiento y correcto funcionamiento de todo en Navalips, Narciso Trueba.

A partir de ahí, se llevaron a cabo diferentes cambios en los sistemas de producción, ya que disponíamos del espacio necesario para que cada sección pudiera disponer de los medios que con anterioridad, por esta carencia, no se podían habilitar.

Por ejemplo, se definieron perfectamente la ubicación y equipamiento de cada sección de trabajo, sin que unas interfieran en las otras. Moldeo y reparaciones se quedaron en la nave antigua con sus espacios perfectamente delimitados. Terminación y mecanizado pasaron a la nueva nave, dejando todo el fondo de ambas para la sección de hornos y almacén de materias primas. Por otra parte, la sección de control de calidad, pudo disponer de su propio espacio, así como del personal y los medios adecuados a la nueva realidad en la que, la trazabilidad del producto era imprescindible.

Esta nueva instalación nos permitió ser líderes en el sector por la calidad de nuestro producto final y así poder competir en todos los mercados con la garantía que, en cada momento, se requería.

En ese momento se produjo una nueva e importante variación en los planteamientos de Navalips – Santander. Existía desde el principio una norma no escrita, pero que todos conocíamos, por la que ningún familiar de los miembros de la plantilla original accedía a los posibles puestos de trabajo que a lo largo de esos años, muy ocasionalmente, por sustituciones que se han reflejado en el cuadro de la plantilla, se iban incorporando. Bien es verdad que, al principio, esa problemática no existía, ya que los hijos y familiares de los primeros trabajadores, durante todos esos años, eran niños o adolescentes sin edad para ello.

Y ahí se produjo el gran cambio. La plantilla inicial de Navalips nos regíamos por un convenio propio, originalmente heredado de Cádiz, que contenía unas condiciones económicas y sociales muy superiores a la de las empresas de nuestro entorno.

Para poder ampliar la plantilla se negoció con el personal la necesidad de incorporarnos todos al convenio del metal de Cantabria, eso sí, garantizando a los que estábamos en el convenio de Navalips las condiciones AD PERSON que teníamos recogidas en el convenio original hasta el momento de nuestra jubilación.

En las negociaciones se planteaba la necesidad de ampliar la plantilla en un buen número de personas y, en ese momento, por parte de los trabajadores se planteó a la empresa la realidad de que casi todos ya tenían familiares en situación de incorporarse al mercado laboral y que si había que ampliar la plantilla fuera, en lo posible, con miembros de nuestras familias.

Tras las oportunas discusiones y una vez aceptadas por ambas partes las condiciones propuestas, se produjo un hecho muy importante, que durante 20 años sólo se había dado por sustituciones puntuales, al irse incorporando todos los trabajadores que hoy forman parte de la plantilla y que, después de tantos años en la factoría, conforman el núcleo de los “nuevos veteranos” de Navalips Santander. (Anexo 3)

En este punto del relato, me gustaría hacer un inciso sobre la gestión en la compra del, en mi opinión, elemento clave para conseguir un producto de la máxima calidad, como el que siempre se ha fabricado en Navalips, pero también el más determinante en cuanto al coste del producto final, la materia prima.

Para nosotros, era evidente que la compra de la materia prima siempre se debía realizar en el momento de la contratación del pedido, con entregas periódicas en función del plazo de entrega de las piezas. Esto nos garantizaba que, en el momento de la contratación, ya sabíamos que el coste de producción por este elemento fundamental no sufriría variaciones, independientemente de las fluctuaciones del mercado.

No nos olvidemos que la materia prima, en algunas ocasiones, llegó a suponer el 60% del coste de nuestros fabricados. Una frase que yo repetía cada vez que se cuestionaba este procedimiento desde Holanda era “nosotros somos fundidores no especuladores”. A día de hoy, sigo creyendo que, cualquier otro procedimiento de compra, implica unos riesgos que no deberían ser asumidos por ninguna empresa en la que la materia prima sea tan determinante en el coste final del producto.

Durante los primeros 20 años, al no contar más que con los hornos de gasoil, solamente se utilizaba chatarra de hélice. Al principio se compraba en el mercado nacional, pero con los años y el incremento de la producción, se recibían ofertas de todo el mundo desde Reino Unido hasta la Indía. Siempre se utilizó el mismo procedimiento, solicitar análisis del producto ofertado, incluir en el pedido siempre el análisis y, a la recepción del material, extraer muestras del material recibido y verificación del producto. En tanto esto no era coincidente con lo recogido en nuestro pedido, se rechazaba y no se pagaba el material.

Tal era así que, durante la época de los hornos de gasoil, en una ocasión compramos dos contenedores de chatarra de procedencia India que, cuando llegaron a la fábrica y los verificamos, comprobamos que los análisis no tenían nada que ver con el pedido y era un producto de una calidad ínfima. Inmediatamente les comunicamos que estaban a su disposición para ser retirados de vuelta a su procedencia. Nunca vinieron a buscarlos, el coste de llevárselos habría sido superior al precio del producto y acabamos vendiéndolo a un chatarrero. Negocio redondo.

Este procedimiento fue el mismo cuando se instalaron los hornos eléctricos. Se fijaba el precio de la materia prima en función de la bolsa de metales de Londres en libras esterlinas que luego asegurábamos en USD y acabábamos pagando en pesetas ó, posteriormente en euros. Al principio, durante algunos meses, se compraban cátodos de cobre, el jamón de Jabugo del cobre, para, posteriormente, poco a poco ir ajustando el producto de manera que nos permitiera tener unos precios de compra más competitivos

Si comprábamos otros materiales el procedimiento era el mismo.

Ya, en la época de los hornos eléctricos, tuvimos una anécdota originada por un malentendido. Compramos dos contenedores de tuberías de cobre de Reino Unido que procedían del desmantelamiento de una central hidráulica y, como siempre, disponíamos de los análisis previos y, en este caso, yo les solicité, no se muy bien porqué, un certificado de procedencia del material, que enviaron sin ningún problema. Cuando llegaron los contenedores a la fábrica, algún “iluminado”, empezó a decir que provenían de una central nuclear. Se montó un San Fermín de mucha madre y por más que enseñabas los certificados de procedencia y los 10 análisis del material no había manera de convencer a los representantes sindicales y hasta hubo una amenaza de plante del personal.

Tuvimos que buscar quien podía en Santander disponer de elementos para verificar este material, un detector de radiación gamma. Al final contactamos con la universidad de Santander que resultó ser el único estamento que disponía de este equipo en nuestra región y enviaron personal de la universidad para la verificación. Evidentemente, no había tal radiación.

Otra de las anécdotas muy significativas con respecto a la materia prima proviene del año 2.000. En ese año se empiezan a retirar las monedas nacionales de todos los estados miembros de la UE hasta que en enero de 2.002 se produce la implantación definitiva del euro en Europa.

En España la gestión de esto, mediante la oportuna subasta pública, se concedió a la empresa Botrade S.L. ubicada en Berango (Vizcaya) y que, durante años, fue el principal suministrador de cobre para Navalips.

Por el Ministerio de Hacienda, se les exigió unas instalaciones con unas medidas de seguridad extremas en las que, por ejemplo, tanto el personal que trabajaba en ellas como los visitantes que en algún momento tuvimos que desplazarnos allí, tenías que pasar, tanto a la entrada como a la salida, por unos arcos de detección de metales.

Estas instalaciones recibían, continuamente, convoyes de camiones cargados de monedas de curso legal, custodiados por la policía, procedentes de los depósitos de la Fábrica Nacional de Moneda y Timbre, para su destrucción y posterior venta.

Dadas nuestras grandes relaciones con Botrade, conseguimos la exclusiva para la compra de estas monedas, al 80% del valor de mercado, y durante los siguientes años, hasta prácticamente terminar con ellas, tuvimos un suministro periódico de un producto que se ajustaba, salvo pequeñas correcciones, con el análisis final de nuestra aleación.

Todavía el año pasado, 2023, se realizó una última subasta por 360 toneladas de monedas de diversas aleaciones, depositadas en los depósitos de la Fábrica Nacional de Moneda y Timbre.

En el año 2002, Guillermo Roca se ve en la tesitura de buscar relevo para David Coca, quien siempre había dicho que a los 60 años se jubilaría. Para ello se hace una primera selección de personal en la que se eligen a dos personas, un hombre y una mujer, y tras las entrevistas y la evaluación de los currículos, se toma la decisión de incorporar desde Robert Bosch a Javier Cavada Camino.

A partir de ese momento, durante un año, adquirió los conocimientos teóricos y prácticos de un proceso que desconocía y para el que contó con el mejor profesor. Cuando se produjo el relevo el 06.01.2003, Navalips ya contaba con una persona formada en las necesidades reales de la empresa con un único fin, con la colaboración de todas las personas que componían la plantilla, la continuidad de lo que había sido la época dorada de la fábrica.

Toda la actividad de Navalips como tal continuó hasta que el 21 de Julio de 2.005 se firmó el acuerdo por el que AESA vendía el 50% de las acciones a Wartsila, quien desde el año 2003 era el propietario de LIPS BV, después de unas idas y venidas en el accionariado entre Lips BV y Wartsila Propulsion, y, por tanto, cedía la propiedad de la sociedad al comprador.

A partir de ese momento se vivió una nueva etapa en la que en el año 2006, por la nueva propiedad, se decide ir sustituyendo a las personas que tenían las máximas responsabilidades en la empresa, el primero de ellos el fundador de la factoría, Guillermo Roca, que la había dirigido con la máxima profesionalidad y de manera exitosa desde 1974.

En esos 32 años la planta no dejo crecer y obtener, todos y cada uno de los años, beneficios que permitieron a la empresa ser lo que hoy es, autofinanciando todas las inversiones con coste -0- para los accionistas.

Para sustituir a Guillermo se envío desde Holanda a Mr. Van Níe quien durante poco más de un año desarrolló su trabajo en nuestra planta. El principal recuerdo que tengo de él, una excelente persona con un trato muy afable, fue que, en esa época, se nos obligaba a comprar la materia prima a Holanda, quien nos mandaba recuperaciones y otros materiales de una calidad bastante inferior a la que habitualmente utilizábamos. Cuando empezaron a venir las primeras facturas, detecté que el precio al que comprábamos el material nosotros era un 20% inferior al que nos facturaban los holandeses, comprando nosotros un 10% del material que ellos compraban, con lo que los precios que debían obtener, obviamente, tenían que ser muy inferiores a los nuestros.

En mi espanglish, intenté durante varias semanas, encerrados en su despacho, explicarle en la pizarra el porqué era imposible que eso estuviera sucediendo y sugiriéndole que algo fallaba en aquella ecuación. El jefe de compras del grupo era compañero y amigo suyo desde hacía muchos años y, según él, era una persona de total confianza. Cada vez que nos enviaban la factura de un suministro, cuando el llegaba a la oficina, tenía en la pizarra de su despacho el análisis del precio de Holanda y el que yo podía conseguir. Al final, acabó desplazándose a Holanda, lo presentó, y, el susodicho, dejó de ser jefe de compras de materia prima y nosotros pudimos volver a gestionar la compra, como había sido siempre, desde Santander.

El siguiente en jubilarse en el año 2007 fue Carlos Huidobro que, al igual que Guillermo Roca, desarrolló su trabajo como Jefe de Administración, desde el inicio del proyecto, con el mismo éxito en su labor, a pesar de las dificultades que en el curso de los años fue necesario ir esquivando y gestionando.

No nos podemos olvidar que durante 30 años desde este departamento que conformaban únicamente dos personas, se llevaba a cabo todo el trabajo administrativo, contable, de nóminas, cobros, pagos, presupuestos anuales de la factoría, ofertas, compra de materias primas y también el control del Centro de Reparaciones de Canarias gestionando su contabilidad y finanzas.

Por si esto fuera poco, durante los últimos años de Navalips Cádiz en que su actividad era prácticamente nula, desde Santander tuvimos que gestionar, igualmente, todas sus finanzas y cubrir económicamente los desfases económicos que esta situación conllevaba hasta su cierre definitivo y la venta de los terrenos. Por cierto, todo ello, incluida la gestión y contratación de

las pólizas de seguro que cubrían las prejubilaciones del personal de Cádiz hasta la fecha de la jubilación de cada trabajador fue verificado y llevado a efecto bajo la supervisión de Santander.

También en el año 2007, el siguiente en salir fue Narciso Trueba, artífice, como ya hemos recogido anteriormente, de la transformación de la planta a través del perfecto mantenimiento de las instalaciones y del exitoso traspaso de unos medios de fundición, absolutamente obsoletos, hasta lo que hoy es, gracias a él.

En el año 2.008 se inicia una ampliación de las instalaciones, con la construcción de una nueva nave, y un progresivo cambio de rumbo de la empresa en la que se deja de producir para clientes externos al grupo Wartsila y con ello se abandona actividades y sectores que durante muchos años fueron tremendamente lucrativos (ejemplo: Reparaciones y hélices para astilleros y buques atuneros).

Pero de esto, evidentemente, corresponde a otros hablar, ya que quien esto escribe, con evidentes errores, es obligado a abandonar la empresa a finales del año 2.008, junto con José María Cossio, al no aceptar las “propuestas” que se nos hacen por parte de Wartsila, siendo “invitados” a abandonar la empresa, arrastrando en nuestra salida a Gema García, asistente de José María. Por cierto, ahora que está tan de moda, debemos recordar que fue la primera mujer que prestó sus servicios en la empresa y la única que en ese momento trabajaba en ella.

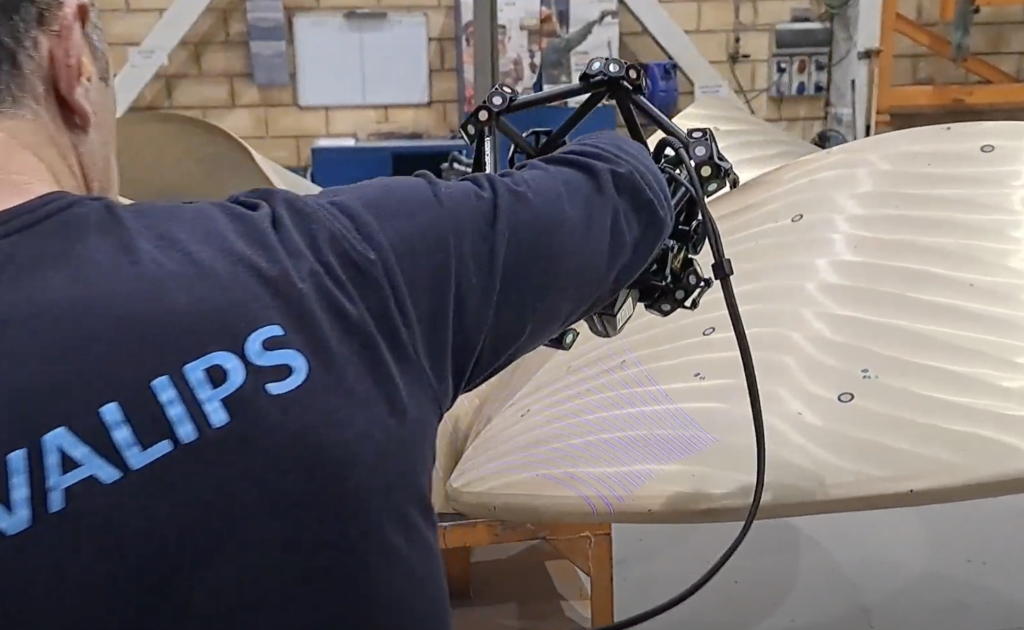

Posteriormente, en el año 2022 Javier Cavada adquirió la propiedad de la sociedad a Wartsila, con el objetivo, según me consta porque así me lo ha transmitido el mismo, de asegurar su continuidad, buscando retomar antiguos mercados y actividades muy lucrativas abandonadas y gestionando nuevos nichos de producción, de los que no tengo mucho conocimiento, pero estoy seguro servirán para llevar a la empresa a un nivel de excelencia. Bajo la nueva propiedad, la sociedad pasó a denominarse JC Navalips, S.L.

Todo lo escrito en estas líneas es tirando de memoria, ya que no existe documentación alguna de Navalips en la que poder apoyarnos, debido a que, en su momento alguien considero que la historia de esta empresa, ubicada en esta pequeña “isla” del norte de España, no interesaría a nadie y se desprendieron de cualquier documento que la recordara.

En eso, quienes tomaron esa decisión, se equivocaron, nos interesa a todos aquellos a los que durante estas páginas he querido recordar y a otros, que me perdonen, se me ha olvidado citar.

Estas líneas están dedicadas, muy especialmente, a todos aquellos compañeros y amigos que ya no están: Guillermo, David, Pepe Gancedo, Felix, Pepe Iglesias, Eusebio, Carravilla, Monchi, Pedro, Manolo “Maravillas”, Pepe Galván, Luis y a todos los que todavía estamos aquí, que nos sentimos parte de algo que fue nuestro y que, con sus buenos y malos momentos, nos permitió crecer como personas y dar una vida mejor a los nuestros, muchos de ellos hoy presente y futuro de Navalips.

Y, por supuesto, a todos los que posteriormente, a largo de todos estos años se han ido incorporando, y, a día de hoy, luchan por mantener en primera línea del mercado a NUESTRA empresa con su esfuerzo y dedicación.

ANEXO 1.- Principales clientes

- Astilleros:

- Astilleros Armón

- Astilleros Balenciaga

- Astilleros de Huelva

- Astilleros Españoles

- Astilleros Ferrolanos

- Astilleros Murueta

- Astilleros Zamacona

- Construcciones Navales Paulino Freire

- Construcciones Navales Santodomingo

- Hijos de J. Barreras

- Juliana Constructora Gijonesa

- Lasa Hermanos

- Naval Gijón

- Tomás Ruiz de Velasco

- Unión Naval de Levante

- Fabricantes de motores:

- Guascor

- Labios BV

- Motores Balduino

- Sulzer

- Va Tech Escher Wyss

- Wartsila

- Atuneros:

- Albacora

- Flebasa

- Isnasa

- Pevasa

ANEXO 2.- Plantilla

Primeros trabajadores:

- Director Guillermo Roca Suárez

- Como Jefe de Producción se seleccionó a David Coca Trueba.

- La gestión administrativa, se encomendó a Carlos Huidobro Maestro. La oficina se instaló en el nuevo domicilio de Guillermo Roca en Santander, en la calle Castelar 1, en tanto en cuanto se construía la nueva planta.

- La sección de moldeo la formaban José Gancedo Camargo, Felix Adrados Ruiz, Carlos Bustamante García y José Ángel Iglesias Sánchez.

- También formaron parte de la plantilla inicial Baldomero Carravilla, fallecido en accidente de tráfico cuando trabajaba en nuestra empresa y Manuel, que abandonó Navalips y trabajó como vigilante de una empresa de seguridad a la que Navalips contrató y prestó servicio como vigilante de noche en nuestra planta.

Después, paulatinamente, y durante un periodo de tres años se fueron incorporando

- En el departamento de administración se incorporó Evaristo Cos Estébanez

- Como hornero se contrató a Gonzalo Pérez Gómez.

- El departamento de reparaciones estaba integrado por Manuel Sánchez Souto, José Galván Delgado y Severino Pérez Gómez.

- El departamento de mecanizado lo componían inicialmente, José Fernando Guerra Fernández y Julio Sánchez Portilla.

- La sección de terminación la formaban Manuel Soto Rodríguez, Miguel Ángel Pérez Villoslada, José Ramón Espeso Lapouble, Pedro Callejo y Juan Márquez Núñez.

Años después, se fueron incorporando otras personas en sustitución de algunas bajas que se fueron produciendo ó por la creación de nuevos departamentos:

- Para sustituir a David Coca, que se jubiló el 01/06/2003, en 2002 se incorporó Javier Cavada Camino, actual propietario de JCNavalips.

- Tras el accidente y jubilación de Gancedo, se incorporó a la sección de moldeo Eusebio Campo Alonso, quien, por necesidades de producción, ya había trabajado brevemente en la empresa con anterioridad.

- En mecanizado, sustituyendo a Guerra, se incorporó Cipriano Sedano Vega, quien a su vez fue sustituido por Jesús Carrera Castillo y, posteriormente, tras el traslado de Julio al nuevo departamento de Control de Calidad, en 1990 se incorporó Fernando San Emeterio, quien, a día de hoy, sigue prestando sus servicios a la empresa.

- Igualmente, se creó el departamento de Control de Calidad, cuya responsabilidad recayó en José María Cossio Pereda y, posteriormente, se incorporó Gema García Gutiérrez, que desde los años 80 colaboró realizando trabajos puntuales en Navidad, organizando expedientes, etc.

ANEXO 3.- "Nuevos veteranos":

- Agustín González

- Antonio Cagigas

- Enrique Uslé

- Faustino Conde

- Félix Adrados Jr

- Fernando Brugos

- Francisco Coca

- Francisco Pérez

- Francisco Ruiz

- Ignacio Gutiérrez

- Ignacio Santamaría

- Israel Gandiaga

- Javier Arce

- José Ángel Iglesias Jr

- José Penilla

- Julio Sánchez Jr

- Manuel Gómez

- Oscar Campo

- Sergio Cos Cuesta

- Sergio Iglesias

PERSONAL EXTERNO:

- Servicio de Limpieza: África, Consuelo y Nieves Cavia, que aún sigue prestando servicio a la empresa.

- Guardias de seguridad: Durante muchos años prestaron sus servicios como personal de seguridad en la empresa:

Servicio diurno: Enrique

Servicio nocturno: Manuel, quien, como ya se indica anteriormente, formó parte de la plantilla inicial de Navalips

Guardia por turnos y relevos: Matías